| Namert 1.3964 |

| Perşembe, 09 Nisan 2020 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

İkinci Dünya Savaşının hemen ardından, denizaltı teknolojilerine verilen büyük öneme binaen hızlı gelişmeler yaşanmaya başladı. İtici güç, soğuk savaş olarak adlandırılan bu yeni dönemde arge çalışmalarına bilhassa iki mâlûm ülke tarafından aktarılan büyük kaynaklardı. Malzeme teknolojisi de aynı dönemde önemli ilerlemelerin yaşandığı bir alt-saha oldu ki Batı tarafı açısından bu alandaki ilk önemli hamle ABD'de ulaşılan HY tanımlamalı, suverilmiş ve tavlanmış mukavim tekne çeliği ailesinin [1] geliştirilmesidir. İkinci dikkât çekici hamle ise kısa süre sonra Almanya'dan gelmiştir ve şimdi ele alınacak konu da meselenin sadece bu tarafı olacaktır. Almanya İkinci Dünya Savaşında da yine mağlup edilip tamamen teslim alınınca hâliyle elinde bir donanma da kalmamıştı, tıpkı ilk savaştaki gibi. Sekiz on sene kadar sonra ise çeşitli sebeplerle yavaş yavaş bir donanma kurmalarına ve tekrar gemi ve denizaltı inşa etmelerine izin verilmeye başlanmıştı. Bu konun kısa hikâyesinden zâten önceki yazıda bahsedildiği için aynı şeyleri burada tekrar etmeye gerek yok. Müttefiklerin 1954 itibarı ile almanlara oniki adet (satıhta) 350ton'luk, toplamda 4.200ton üst sınırında bir denizaltı filosu inşa etme izni vermesinden sonra, Tip201 olarak tanımlanan bu aracı tasarlama görevi IKL'ye1 verildi ve ilk kavram 1955/56 döneminde oluşturuldu. Bu projenin en önemli ayrıntısı ise denizaltıların inşasında mıknatıslanmayan çelik kullanmak yönünde yapılan tercihti.

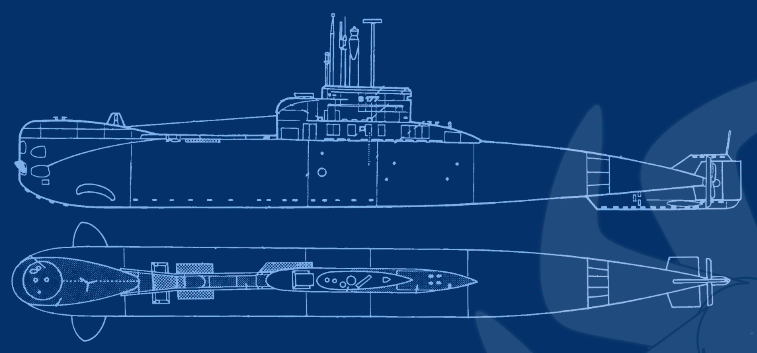

Resim.1) Savaş sonrası dönemin ilk olgunlaşmış alman denizaltı tasarımı östenitik bir çelik ile inşa edilen Tip206. Denizaltıların inşası, Ulrich Gabler yönetimindeki IKL tarafından hazırlanan tasarım üzerinden 1959'da başladı, 1960'ların ilk yarısı içinde oniki aracın tamamının hızla inşa edilebilip Batı Almanya donanmasına teslim edilebileceği düşünülüyordu. Bu noktada belirtmek gerekir ki tasarım ve mühendislik takımının büyük bölümü savaş neslindendi, yani tecrübesiz değildi. Fakat inşa başladıktan sonra ortaya çıkan birtakım ciddi sıkıntılar sebebiyle yapılması gereken tasarım düzeltmelerinin ihtiyaç gösterdiği ağırlık/sephiye değişiklikleri sebebiyle, satıh maimahrecinin neredeyse %30 arttırılması ihtiyacı kaçınılmaz oldu. Doğrusu mühendislik anlamında büyük bir hezimet! Alman mühendisliğinin ne kadar mükemmel(!) olduğuna yönelik Türk milleti üzerinde oluşturulmuş, insanların aşağılık duygusundan beslenen, düşünce kalıbı ile çelişen bir durum öyle değil mi? Ama böyle aşılanmış düşünce kalıplarıyla bu ülkenin insanları ve kurumları en küçük sudan bahanelerle bile kolayca harcanırken yukarıdaki gibi bir hata burada yapılsa kim bilir neler olur düşünün, alın size mekanizmanın kurma kolu. Neyse, bu ciddi sorun üzerine, müttefiklerle yapılan görüşmeler neticesinde de bir şekilde tasarım ağırlığının 350ton'dan 450ton'a çıkartılmasına izin verildi ve böylece denizaltılar artık Tip205 olarak adlandırıldı. İlk üç denizaltı zaten inşa halindeydi ve Tip205 ancak 4. denizaltından itibaren söz konusu olabilecekti. Fakat sorunlar daha yeni başlıyordu... Tip201 için mıknatıslanmayan çelik tercihi ortaya konunca ilk safhada on civarında2 aday malzeme ortaya çıktı. Mukavim tekne malzemesi için beyan edilen temel isterler şöyleydi:

Yapılan değerlendirmede Schoeller-Bleckmann (Avusturya) üretimi A3CY tanımlamalı yüksek alaşımlı östenitik Krom(%?)-Mangan(%18) çeliği seçildi ve bu çelik daha sonra AM 103 olarak adlandırıldı. İkincil yapılar için ise yine aynı işletme tarafından üretilen AM 20 tanımlamalı bir çelik daha kullanılmıştır. İlk Tip201 olan U1 1962'de hizmete alındıktan sadece dört ay sonra yapılan incelemede mukavim teknede çatlaklar tespit edildi, herhangi bir denizaltı projesinde karşılaşılabilecek en ciddi sorunlardan biri. Tâkip eden araçlar olan U2 ve U3'ün âkıbeti de aynı oldu ve hizmete alındıktan sonraki birkaç ay içinde aynı çatlaklar onlarda da oluştu. Malzeme hasarı çoğunlukla kaynak dikişleri yakınında ortaya çıkıyordu. Tip201'in güvenli dalış derinliği, tasarıma göre 100m olmasına rağmen 80m'de çatlaklar meydana geliyordu ki bu sebeple ilk önce izin verilen dalış derinliği kısıtlandı. Yeri gelmişken belirtmek gerekirse Tip201 mukavim teknesinin emniyet katsayısı 2,5 başka bir ifâdeyle, hesaplanan ezilme umku 250m idi. Malzeme seçiminde ve değerlendirmesinde çok hızlı davranılmasının ciddi sorunlara sebep olduğu, iş işten geçtikten sonra, anlaşılacaktı. İnşa faaliyeti öncesi seçilen malzemenin ve bilhassa kaynak dikişlerinin yük altındaki davranışlarını daha iyi anlayabilmek için Hamburg'da4 hızlandırılmış laboratuvar çalışmaları gerçekleştirilmişti. Bu safhada deney için kullanılan varsayım; mukavim tekneyi temsil eden kaynaklı ve kaynaksız AM 10 ve AM 20 malzeme numunelerinin 12 saat boyunca kaynayan %42'lik MgCl2 çözeltisinde eğilme gerilmesi altında bekletilmesiyle korozyon davranışının anlaşılabileceği şeklindeydi velhâsıl deney sonuçlarında bir sorun gözlemlenemedi ve malzeme yeterli görüldü. Daha sonraları 30o deniz suyunda 16 gün süren deneyler de gerçekleştirildi.

Resim.2) İnşa edilen üçüncü ve son Tip201 olan U3'ün mukavim teknesi, 1967'de inşası tamamlanarak hizmete alınan 715 Sınıfı Basınç Havuzunda ezildikten sonra. Makina dairesi bölgesindeki burkulma davranışına dikkât. AM 10, yüksek mukavemet isterini karşılayabilmek için yüksekçe Karbon oranına sahipti ki bu etkenin tetiklediği, tanecik yapısına bağlı elektrokimyevi süreç neticesinde AM 10 üzerinde "Gerilme Bozulma Çatlaması" (GBÇ) meydana geliyordu. Yüksek mekanik yük ve galvanik etkilerin bileşimi sonucu oluşan bu tür çatlaklar denizaltılar açısından son derece büyük bir tehlike oluşturduğu için Tip201/205 projesi ciddi sıkıntıya düştü. Daha işin en başında 12 denizaltı için kullanılacak bütün AM 10 çeliği satın alınmış olduğu gibi, 1963 itibarı ile durumun vahâmeti anlaşıldığında; üç denizaltının inşası çoktan tamamlanmış ve dört, beş kadarının ki ise devam etmekteydi. Durumu biraz olsun düzeltebilmek ise milyonlara patlayacaktı. Örneğin AM 10 ile üretilerek donanmaya teslim edilmiş bulunan U1 ve U2'nin mukavim tekneleri kısa süre sonra çöpe atıldı ve eski teknoloji bir ferromanyetik çelik olan St52 ile yeniden inşa edildi! U3 gelecekte yapılacak satış için Norveç donanmasına, mürettebat yetiştirme eğitimlerinde kullanılmak üzere birkaç seneliğine verildi. Geri alındıktan sonra da dock-C adlı basınç havuzunda ezildi [Resim.2]. Fakat bu deney esnasında içepatlamanın basınç havuzunu tahrip edebileceğinden korkulduğu için mukavim teknenin büyük bölümü su ile doldurulmuştu. U4 ve U12 arasındaki denizaltılar ise artık Tip205 idi. Bununla birlikte bu dokuz denizaltının mukavim tekneleri birkaç farklı malzeme ile inşa edilerek, aslına bakılırsa akıllıca bir hareketle, faydalı etkileri günümüze kadar sürecek olan uzun vâdeli bir tercih yapıldı ve bu denizaltıların tamamı bir yandan donanma görevi için inşa edilirken aynı zamanda geleceğe dönük hedeflere ulaşılabilmesini sağlayacak olan birer gerçek ölçekli deney vasıtası gibi de kullanıldı. Kalan dokuz denizaltının mukavim tekne malzemelerinden bahsetmek gerekirse:

1.3964Bütun bu pahalı ve zaman alacı tecrübenin sağladığı kıymetli veriler dikkâtli bir şekilde değerlendirildikten sonra U11 üzerinde kullanılan PN 18 S2 adlı manyetik olmayan çelik üstünlük sağladı ve 205 tasarımı da çeşitli açılardan iyileştirilerek Batı Almanya donanmasının ilk başarılı denizaltısı olan Tip206/206A [Resim.1] Sınıfı ortaya çıktı. Bu denizaltıların inşasında kullanılan, ilk adı PN 18 S2 olan çelik ise bugün de geçerli olan 1.3964 tanımlamasıyla başrol oyuncusu oldu. Günümüz için dünya denizlerinin en üstün konvansiyonel denizaltı tasarımlarından olan Tip212 türevleri [2] hâlâ bu başarılı namanyetik çelik ile inşa edilmektedir. Eski sitede namanyetik ifâdesini kullandığımda bâzı genç ziyaretçiler bunun ne anlama geldiğini sormuşlardı. Oysa pek de anlaşılamayacak bir husus yoktu. Başlıktaki namert ne demekir herkes anlıyor öyle değil mi? Mert - namert gibi, manyetik - namanyetik, oldukça açık. Farsça'dan Türkçe'ye geçmiş bu ön ek asırlardır kullanıldığına göre tam olarak bu şekilde kullanılmasında bir mahzur var mı? Batı dillerinde aynı amaçla mesela almanca ve fransızcada "a" ingilizcede "non" ön eki kullanılıyor ama tek derdiniz buysa, dert etmeyin çünkü farsça da bir Batı dilidir "na" ön eki de böyledir, Nevşehir ve Nevyork arasındaki ortak nokta olan "nev" de aynı köktendir, değil mi birader ; )

Çizelge.1) Denizaltı inşasında kullanılan; yüksek-alaşımlı namanyetik 1.3964 ve düşük-alaşımlı ferromanyetik HY80 çeliklerinin ağırlıkça alaşım elementi bileşimleri. Yukarıda kısaca açıklanan sancılı ve pahalı süreç sonunda Tip206 ile birlikte alman namanyetik denizaltı inşa teknolojisi yeterli olgunluğa ulaşabildi. Bu malzemenin mükemmel özellikleri tabii ki sadece "manyetik olmamasından" ibâret değildir; mesela uygulandığı denizaltılara çok üstün ve piyasadaki diğer ferromanyetik rakiplerinin pek ulaşamayacağı seviyede yüksek bir dinamik mukavemet sağlayabilmektedir vs... Geleceğe dönük düşünülürse, almanların elinde bir süredir aynı amaçla kullanılabilecek daha üstün mekanik niteliklere sahip 1.3974 tanımlamalı namanyetik malzeme teknolojisi de mevcuttur. Yine de geçmiş tecrübelerinden ders alarak Tip212 üzerinde bu malzemeyi kullanmak yerine hâlihazırda son derece olgunlaşmış seviyede olan 1.3964'ü (X2CrNiMnMoNNb 21 16 5 3) kullanmayı tercih etmişlerdi fakat 2030'lara doğru belki bu durum değişebilir.

Çizelge.2) Östenitik 1.3964 ve martensitik HY80 çeliklerinin bâzı temel fizikî nitelikleri. Buradaki 1.3964 verileri "tavlanmış" türe aittir ve farklı sertleştirme yöntemleriyle bu çeliğin mekanik özellikleri ihtiyaca göre uyarlanabilir, örneğin pekleştirme uygulanarak, mesela akma mukavemeti 810MPa, çekme mukavemeti 940MPa gibi çok yüksek değerlere çıkartılabilir, tabii ki bu durumda diğer mekanik nitelikler de etkilenecektir. Bununla birlikte mukavim tekne uygulamaları için burada verilen tavlanmış malzeme, toplam etkinlik açısından biraz daha uygun olarak değerlendirilebilir. Yine de Tip212'ler üzerinde hangi mukavemet seviyesinin kullanıldığı tam olarak belli değildir. 1.3964 denizaltılar üzerinde kendini ispatladıktan sonra dünyanın ilk çelik mayın avlama gemileri olan Frankental Sınıfının inşasında da kullanılmıştır. Söz konusu gemiler üzerinde kullanılan levhalar 4-6mm aralığında olduğu için denizaltı inşasında kullanılanlardan çok daha inceydi ki mesela Tip212 üzerinde ~30-80mm aralığında levhalar kullanılmaktadır, bu sebeple söz konusu gemilerin sacları için 1.3964 bileşiminin özel olarak ayarlandığı belirtilmektedir. Bu gemiler bizi de yakından ilgilendirmektedir çünkü Türk Deniz Kuvvetleri için Almanya'dan alınan altı adet Aydın Sınıfı mayın avlama gemileri de (Frankental Sınıfının hafifçe değiştirilmiş bir türevidir) 1.3964 ile İstanbul'da inşa edilmişti. Bu malzemenin ısı iletme ve genleşme davranışları [Çizelge.2] özellikle ince levhalarla imalât yapıldığında çeşitli zorluklar çıkartmaktadır. Hem malzeme, hem de imalât maliyeti açısından son derece pahalı olan 1.3964'ü bir mayın avlama gemisi projesinde kullanmak her zamanki gibi(!) Almanya lehine ve doğal olarak Türkiye aleyhine vahim bir tercih olmuştu ve bakalım sıradaki yeni mayın avlama gemisi çalışmasında neler olacak? Bu projede yapılacak gövde malzemesi tercihi, Türk savunma sanayiinin millileştirilmesi çabasının gerçekliğinin ve seviyesinin anlaşılabilmesi açısından bir nevi turnusol olacak da denilebilir.

♦ Açıklamalar1. IKL: "IngenieurKontor Lübeck" ifâdesinden kısaltma. [geri]2. Kimi kaynaklara göre dokuz, kimi kaynaklara göre ise oniki [geri] 3. AM: almanca "amagnetisch" kelimesinden kısaltma. [geri] 4. Muhtemelen meşhur HSVA'da [geri] ♦ Kaynaklar1. HY çelik ailesi hakkında - http://uskudar.biz/malzeme-bilgisi/denizaltı-inşa-çeliği-1-hy80-hy100-hy130-vesaire.html2. Tip212 sınıfı denizaltıları hakkında - http://uskudar.biz/askeri-teknoloji/tip-212-hakkında.html |