| Fasa Fisso |

| Çarşamba, 13 Ağustos 2025 |

|

Gemiyi inşa etmek; ancak malzeme temelinde gerçekleşebilen bir faaliyettir ve bu durumda da malzeme şahtır. Böylece şimdi bir malzeme türü ve buna ait bâzı üretim yöntemleri, özel bir açıdan ele alınsa bunda bir terslik olmaz ama gidişat şaşırtıcı bir şekilde sosyal bir olguya da gelip dayanabileceğinden içerik tekno-sosyal(!) bir yapıya da bürünebilir görünmektedir dense yeridir, yine de umarım böyle olmaz... Aslında konunun çok uzamasını istemiyorum bu sebeple; öncelikle hızlı ama olabildiğince anlaşılır bir giriş yapmak lâzım. Demesi kolay da yapması öyle olmayabilir. Neyse ki bu sitenin ziyaretçileri ağırlıklı olarak denizcilerden oluşuyor ve çoğu teknik altyapıya da sahip. Aslında geçmişte yayın sırasına alınan bu yazının fitilini ateşleyen günler önce önüme düşen bir şartname oldu. Bir deniz aracını tanımlayan söz konusu şartname bir Devlet kurumu tarafından yayınlandığı için, hangi kurum ve hangi araç olduğunu açıklamamak daha iyi olur. Bununla birlikte farklı Devlet kurumlarının farklı araçlar için benzer davranışlarına sık sık karşılaşıldığı için buradaki nitelik bir genel davranışı tanımlıyor da denilebilir ki zaten bu sebeple isimlerin önemi yok. Şartname her zaman olduğu gibi Türkçemsi bir dille, daha doğrusu tarzanca yazılmış ve başlığındaki dokuz kelimeden altısı ingilizce. İçerikte de şartnameyi hazırlayanlar örneğin şöyle ifadeler kullanmışlar:

... gövde, güverte vakum infüzyon yöntemi ile üretilmiş GRP Sandviç yapıda olacaktır.

İşte bugünkü konumuz tam olarak bu cümle olsun... Yine de bu pasparlak düzenin içinde kendilerine öğretilmemiş olabileceği tahmin edilerek genç mühendis adayları için belirtelim: GRP ifâdesi Türkçede kullanılamaz, çünkü babalarınızın çocukluğundan önce bile buna bu ülkenin mühendisleri CTP (Cam Takviyeli Plastik) diyordu. Artık yukarıdaki sarı cümlenin teknik ayrıntılarına gelebiliriz: Bu topraklarda her şey kolayca kötüye kullanılabildiği için son yılların sevilen geyiği; vakum infözyon çekomastik adlı havalı(!) lâf, daha doğrusu imalât yöntemi de kaçınılmaz olarak bundan nasibini alıverdi. Zâten aşağılık duygusu çoktan hepimizin iliklerine işlemiş durumda olduğu için de aksi düşünülemezdi. Tamam söz, bundan sonraki her şey yalnızca teknik temelli olacak: 1940'larda CTP üretim yönteminin icad edilmesiyle mühendislerin eline yeni ve hoş imkânlar geçmiş oldu. Bu yöntem bizi yalnızca denizcilik uygulamaları açısından lgilendirdiği için havacılık ve uzay gibi alanlarda kullanılan yaklaşımlar ve yöntemler doğal olarak buradaki kapsamın içinde olmayacaktır. Kaldı ki CTP tekniği ile üretilen ilk araç bir tekneydi ve devamında da doğal olarak bu yöntemi en fazla kullananlar deniz mühendisleri olmuştur. CTP için ilk kullanılan üretim yöntemi El Yatırması olmuştur ki hâlen tercih edilmektedir. Bu yöntemi kısaca açıklamak gerekirse; mevcut bir kalıp üzerine yerleştirilen cam elyafı katlarına sıvı reçine uygulanır ve elyaf katmanı fırça vs. kullanılarak elle tamamen ıslatılıp reçineye doyurulduktan sonra üzerine ikinci kat elyaf yerleştirilip yine reçine doygunluğu sağlanır ve bu işlem sırası istenen kalınlık elde edilinceye kadar tekrarlanır. El Yatırması yöntemi tecrübe ve ustalığa önemli düzeyde ihtiyaç duyan oldukça emek yoğun bir çalışmadır. Sonraki yıllarda aslında daha düşük bir ustalık ihtiyacı ile eşdeğer üretim yapabilme arayışıyla Vakum Torbalama yöntemi geliştirilmiştir. Bu yöntemde; önce El Yatırması ile malzemeler kalıba uygulanır. Sonra ürünün üstü yekpare bir naylonla örtülür ve kalıp ile tam sızıdırmaz şekilde birleştirilir ve bir vakum tulumbası ile içerideki hava çekilerek bütün yapının henüz sertleşmeden önce atmosfer basıncına yakın bir yük altında (kabaca 10ton/m2) ve her noktasında eşdeğer basınç dağılımı ile sıkıştırılır. Reçine sertleşene kadar vakum tutulur. Böylece yapının içindeki boşluklar ve gazlar bir miktar azaltılabilir. Daha da sonraki yıllarda ise Vakum Torbalama yönteminin geliştirilmesiyle Vakum Emdirme (daha havalı görünmek isteyenlerin ifâdesiyle; vaküm infüşın! Heyt be...) adlı yeni üretim yöntemine ulaşılmıştır. Vakum Emdirme yönteminde kalıp içine elyaflar döşenir, üzeri tamamen hava geçirmeyecek şekilde kaplanır, vakum uygulanarak sistemin içerideki hava çekilir ve oluşan bu vakum bir yandan reçinenin kapalı kalıp içine cazibe ile emilmesini sağlarken aynı zamanda ürünü sertleşene kadar atmosfer basıncına yakın bir basınç altında tutarak iyice ve eşit olarak sıkıştırır. Başka CTP üretim yöntemleri de mevcut olmakla birlikte burada sayılan üç yöntem bütün denizcilik piyasasının hakimidir denilebilir. Dolayısıyla diğer yöntemler başka bir yazıya kalabilir aksi taktirde mesele çok uzar. Artık bu yöntemlerin karşılaştırılmasına geçebiliriz:

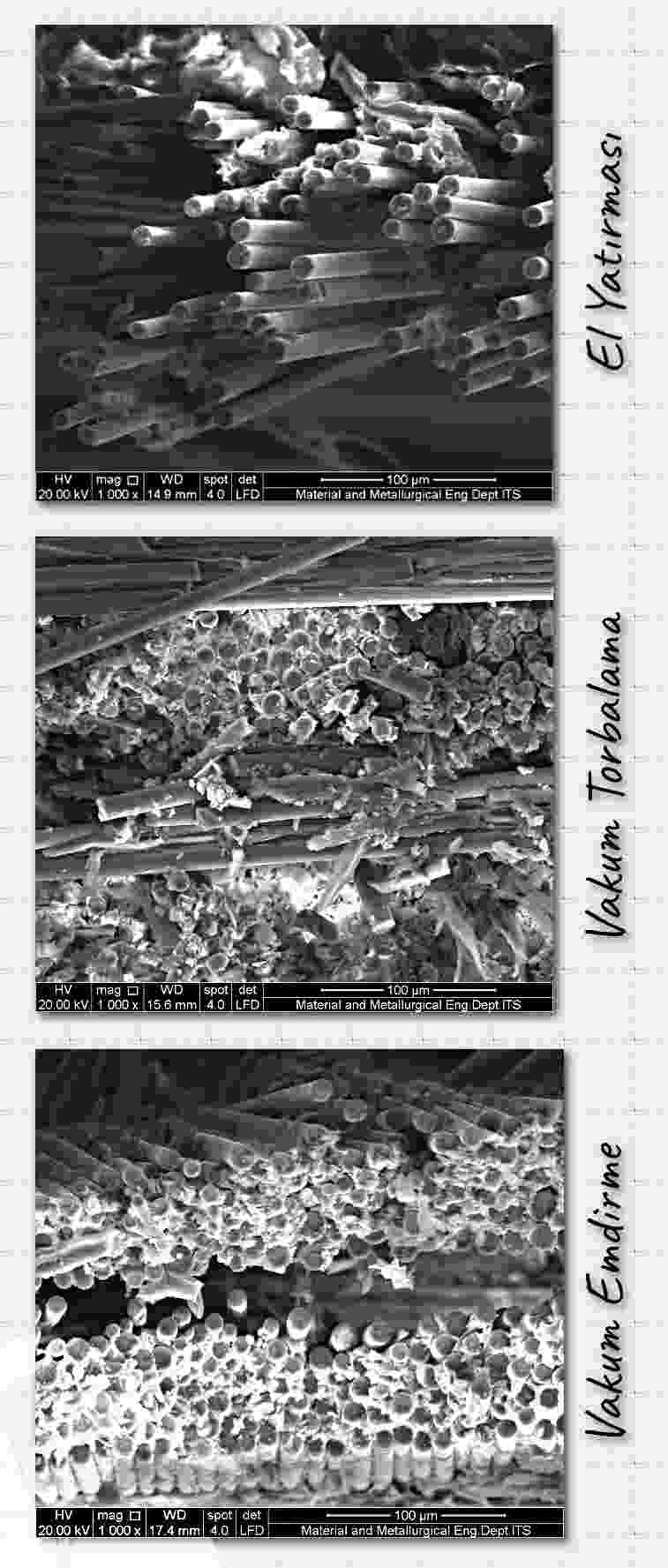

Resim.1) Üç farklı yöntemle; El Yatırması, Vakum Torbalama ve Vakum Emdirme için elde edilen numunelerin 1.000 kat büyütme altında görünümleri. [1] Hemen bu resmi kısaca yorumlayalım. El Yatırmasında reçine ile hiç ıslanmamış bölgeler var. Vakum Torbalama yüksek dış basınç sayesinde durumu iyileştiriyor. Vakum Emdirmede ise çok yüksek bir elyaf ıslanma oranı mevcut. Peki bütün bunların mühendislik açısından gerçek etkisi nedir?

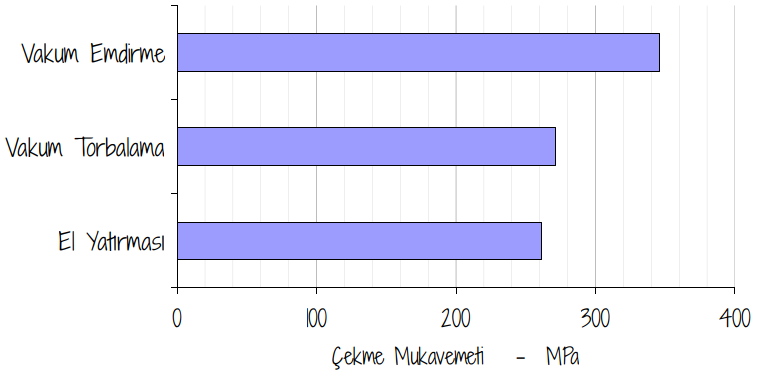

Resim.2) Yukarıdaki ilk resim üzerindeki büyütülmüş kesitleri görülen numuneler için tamamen eşdeğer malzeme kullanılarak elde edilen azami çekme gerilmeleri. Bu sayıların dediğine göre Vakum Torbalama yapılacak harcamaya değecek bir mukavemet kazancı sağlayamıyor ama kullanılan işçilik yeteri kadar iyi değilse o zaman durum değişebilir. Vakum Emdirme ise El Yatırmasına göre %32 daha yüksek çekme mukavemetine sahip. Nasıl! Aynı malzeme ile çok daha yüksek mukavemet! Daha ne olsun değil mi? Değil. Kaldı ki mühendislik de böyle bir şey değil. Mühendislikte mükemmel çözüm diye bir şey yoktur. Her şey değişkendir; ihtiyaçlar, şartlar, imkânlar, kaynaklar, gerçekler değişkenlerine bağlı olarak yeterli bir çözüm ortaya koyabilmeye mühendislik denebilir. Vakum Emdirme yönteminin üstünlüklerini savunan makalelerde de size genellikle yukarıdaki gibi çekme gerilmesi temelinde değerler sunulmakla yetinilir. Diğer taraftan gerçekler oldukça farklıdır. Bu durumda [2] üzerindeki verilerle devam edelim ki meseleye olması gerektiği gibi geniş açıyla bakabilelim. Hemen aşağıdaki eşdeğer malzeme kullanılarak elde edilmiş El Yatırması ve Vakum Emdirme yöntemlerinin dört karşılaştırması daha var. Açıklamaları resimlerin altına yapmak daha kolay anlaşılır olabilir.

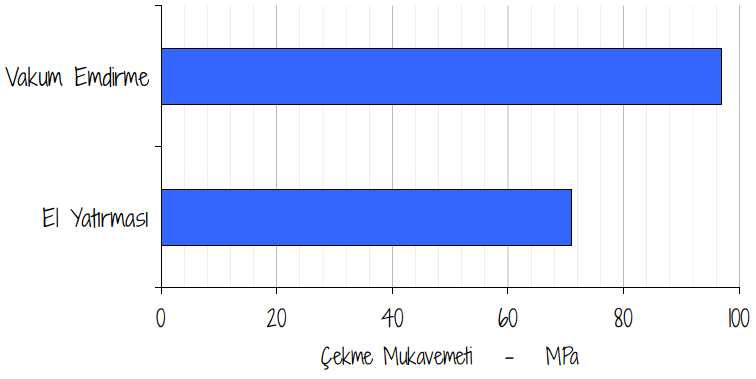

Yukarıdaki resimde El Yatırması ve Vakum Emdirme için deney numunelerinin taşıyabildiği azami çekme mukavemeti değerleri görülüyor. Vakum Emdirme %36 daha yüksek çekme gerilmesi taşıyabiliyor. İki yöntemde kullanılan elyaf miktarları eşdeğer olmakla birlikte Vakum Emdirme numunesinin kalınlığı, yöntemin uyguladığı yüksek basınç sayesinde 2,71mm iken El Yatırma numunesinin kalınlığı 3,68mm, başka bir ifâdeyle %36 daha kalın! Eh bu durumda neden böyle bir sonuç elde edildiği anlaşılabilir.

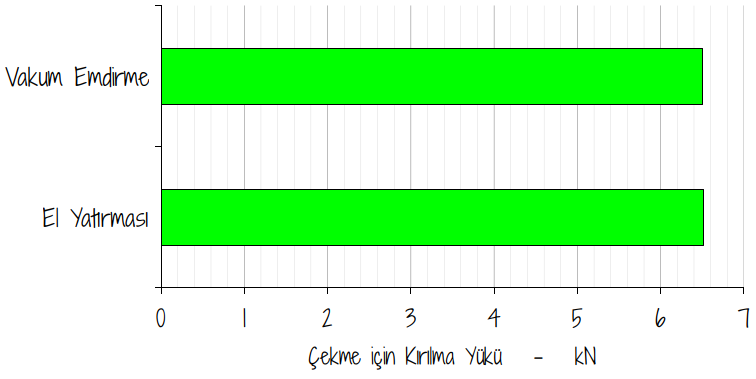

Yukarıdaki resimde ise aynı numunelerin çekme yönünde ne kadar yük taşıdığı görülebiliyor. Şu işe bakın ki Vakum Emdirme numunesi 6,50kN, El Yatırması numunesi ise 6,51kN yükte kopmuş! Bu durumda aslında çekme yükü taşıma konusunda Vakum Emdirme daha iyi değil! İlk karşılaştırmada El Yatırması 71,95MPa ve Vakum Emdirme ise 96,96Mpa gerilme taşımıştı. Çünkü burada veri birim kesit alanı başına taşınan yük olarak sunulmuştu ama dikkat edilmesi gereken şu ki El Yatırması doğası gereği Vakum Emdirmeye göre daha kalın! Velhâsıl size verinin nasıl sunulduğuna daima dikkat edin. Burada her iki yöntemde kullanılan elyaf miktarı tamamen eşdeğerdi ve yükü elyaf taşıdığına göre eşdeğer çekme yükü taşımaları doğaldır. Yine burada daha kalın olması sebebiyle biraz daha ağır olsa bile El Yatırması Vakum Emdirme ile eşdeğer yükü taşıyabilmektedir. Özet olarak mekanik olarak yetersiz değildir ama biraz daha ağırdır. Fakat bu kalınlık farkı aşağıda kendini daha fazla hissettirecektir.

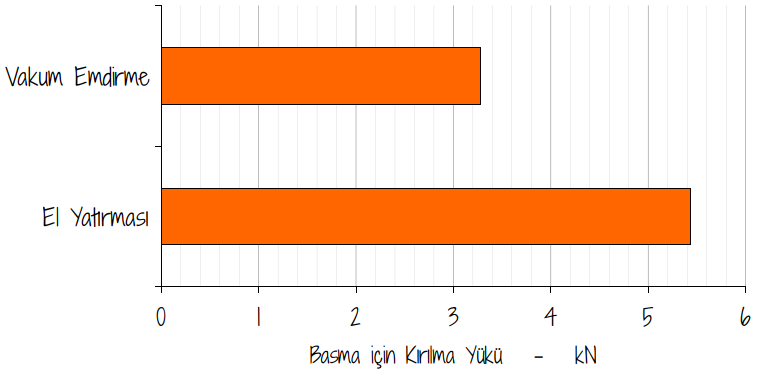

Evet Vakum Emdirmeciler çekme gerilmesi dışındakileri pek duymak istemezler ; ) Bunun neden böyle olduğu ise yulardaki resimde açıkça kendini göstermektedir. Daha kalın olması sayesinde basma yükü için El yatırması 5,44kN 'da kırılırken eşdeğer Vakum Emdirme parçası ancak 3,28kN taşıyabilmiştir. Üstelik basma gerilmesi değerlerinde bile artık El Yatırması 134MPa ile 101MPa'lık Vakum Emdirmenin açıkça önündedir.

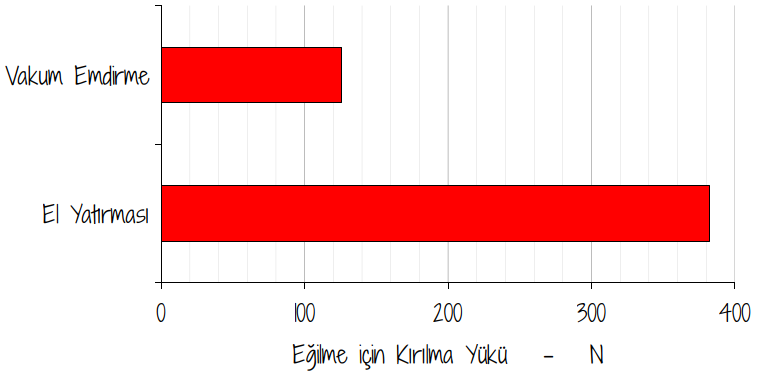

Son olarak eğilme mukavemetini de karşılaştıralım: Hemen yukarıdaki son resim durumu özetliyor. El Yatırması 382N eğilme yükü taşıyabilirken Vakum Emdirme numunesi için bu değer ancak 125N olarak gerçekleşiyor, El Yatırması %305'cik daha üstün... Sonuç olarak denilebilir ki El Yatırması yöntemi ile biraz daha ağır olmak kaydıyla açıkça daha sağlam bir tekne gövdesi rahatlıkla, üstelik daha ucuza üretilebilir. Eşdeğer şartlarda Vakum Emdirme (infüzyon) yönteminin El Yatırmasından daha sağlam olduğu iddiası tam anlamıyla palavradır. Diğer taraftan insanlar ilginç bir şekilde kandırılmaktan ve aşağılanmaktan hoşlanır; deveye diken ... Vakum Emdirmenin yukarıda açıkça görülen zaaflarını giderebilmek amacıyla kullanılan temel yaklaşım yapının içine hafif bir çekirdek malzemesi ekleyerek kalınlığın artırılması şeklinde uygulanmaktadır. Diğer taraftan bu tür bir yaklaşım, maliyet üzerinde belirgin bir artışa sebep olur, kalite kontrol zorlaşır, yorulma mukavemetinde sıkıntılar olur ve buna da bağlı bakım onarım çalışmaları çok yüksek mâliyetler gerektirir vesaire ama ne demişler; devlet malı deniz, yemeyen ... Bütün bunlara bağlı olarak tekne üretiminde hangi yöntemi tercih etmek gerektiği konusunun tek bir cevabı yoktur çünkü cevap daima duruma göre değişir. Böylece konuya giriş yaptık, gerisini fırsat oldukça ele almaya çalışırız... Yaftalar: ♦ Kaynaklar1. A Comparison Process Between Hand Lay-up, Vacuum Infusion and Vacuum Bagging Method Toward E-glass EW 185/lycal Composites, 2018, K Abdurohman - T Satrio1 - N L Muzayadah2. Comparative Mechanical Properties Study of Resin Infusion versus Hand Laminating for the Construction of 12ft Fishing Boat, 2017, Amirrudin Yaacob - Kamarul Nasser Mokri1 - M. K Puteri Zarina1 - M. A. Mun’aim - M. Idrus - Z. A. Zakaria1 - Jaswar Koto2 |